Ligne de production de blocs de béton entièrement automatique

--Introduire--

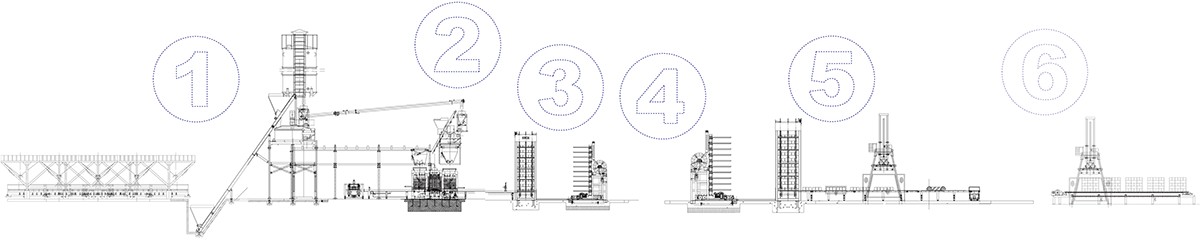

Ligne entièrement automatique : une chargeuse sur pneus introduit différents granulats dans la station de dosage, les mesure au poids requis, puis les mélange au ciment du silo. Tous les matériaux sont ensuite envoyés au malaxeur. Après un mélange homogène, le convoyeur à bande les achemine vers la machine de fabrication de blocs. Les blocs finis sont transférés vers l'élévateur automatique. Le chariot à doigts transporte ensuite toutes les palettes de blocs vers la chambre de durcissement. Le chariot à doigts achemine ensuite les blocs durcis vers l'abaisseur automatique. Le culbuteur à palettes décharge les palettes une par une, puis le cubeur automatique empile les blocs, puis la pince à fourche les transporte vers le parc à béton pour la vente.

--Composant--

1 usine de dosage et de mélange

Le système de dosage et de malaxage comprend une station de dosage multicomposants qui pèse et transporte automatiquement les granulats vers le malaxeur. Le ciment est transporté du silo à ciment par un convoyeur à vis et pesé automatiquement au malaxeur. Une fois le cycle du malaxeur terminé, le béton est transporté par notre système de bennes suspendues vers la machine à blocs entièrement automatique.

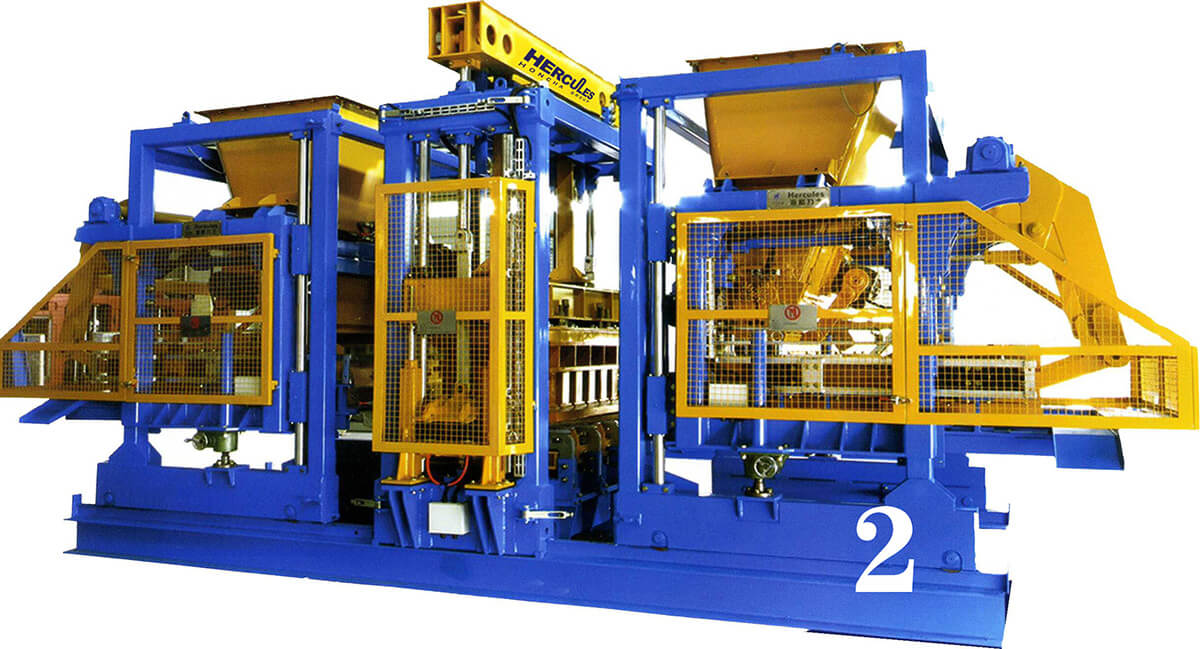

2、Machine à blocs

Le béton est mis en place par un distributeur et réparti uniformément dans le moule femelle inférieur. Le moule mâle supérieur est ensuite inséré dans le moule inférieur et, grâce à la vibration synchronisée de la table des deux moules, le béton est compacté pour obtenir le bloc souhaité. La machine peut être équipée d'une section de mélange de surface entièrement automatique pour la production de pavés colorés.

Modèles de machines à blocs en option : Hercules M, Hercules L, Hercules XL.

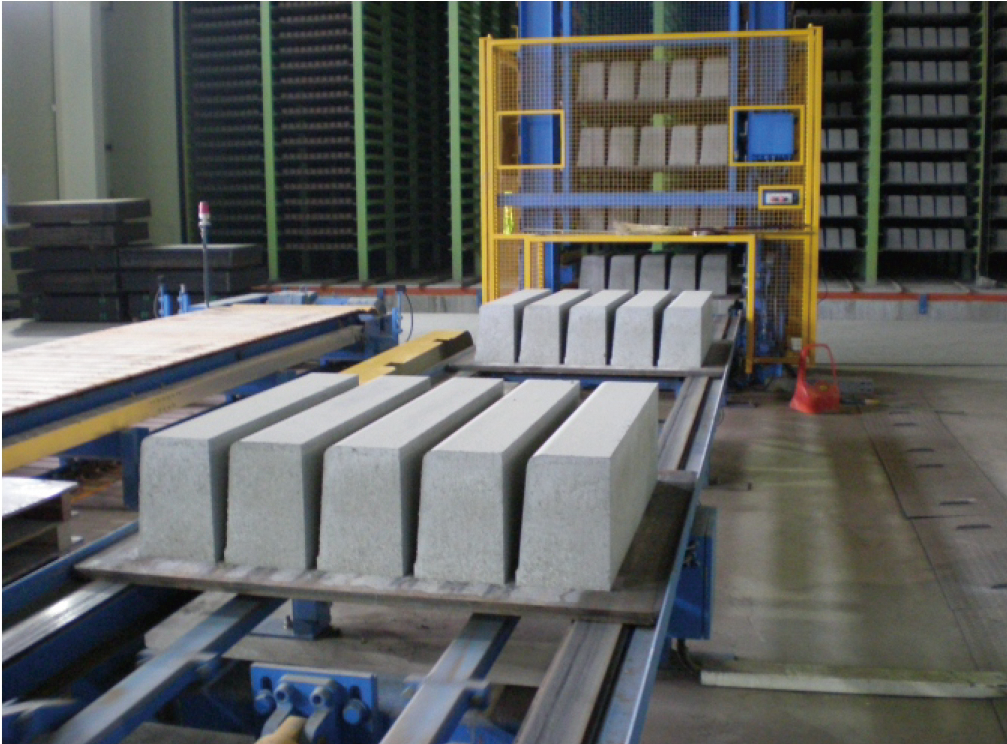

3、Élévateur à palettes

Les blocs frais sont nettoyés pour garantir leur hauteur uniforme, puis transportés vers le système d'ascenseurs. Ce système peut être fabriqué sur neuf à douze niveaux de hauteur, avec deux palettes par niveau de bambou ou un chargeur en acier pour les blocs frais.

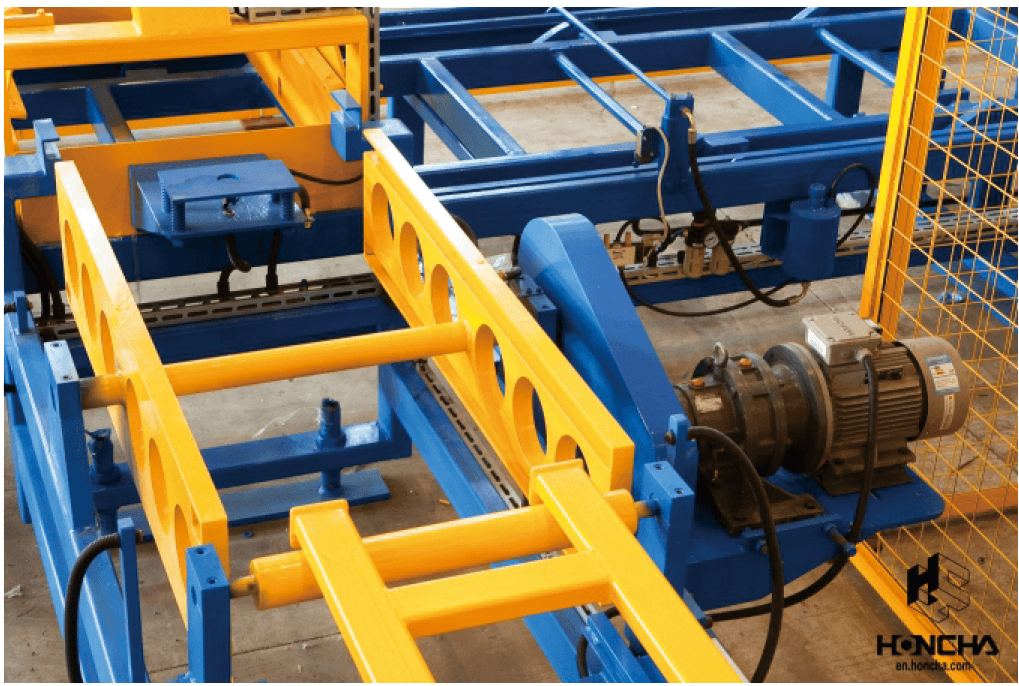

4、Système Finger Car (Voiture mère et fils)

Le système de chariots à doigts comporte le même nombre de niveaux que le système d'ascenseur et est conçu pour supporter les contraintes liées au déchargement de blocs ou de pavés par un ascenseur de capacité maximale. Il transporte et décharge la charge dans la chambre de séchage pendant une durée prédéfinie en fonction de la situation géographique de l'usine. Les blocs sont ensuite déchargés et transportés vers le descenseur.

5、Descendeur de palettes

Lorsque les palettes sont entièrement chargées dans le descenseur, chaque niveau est automatiquement déchargé sur le système de retour de palettes et aligné, prêt pour le système de cubage.

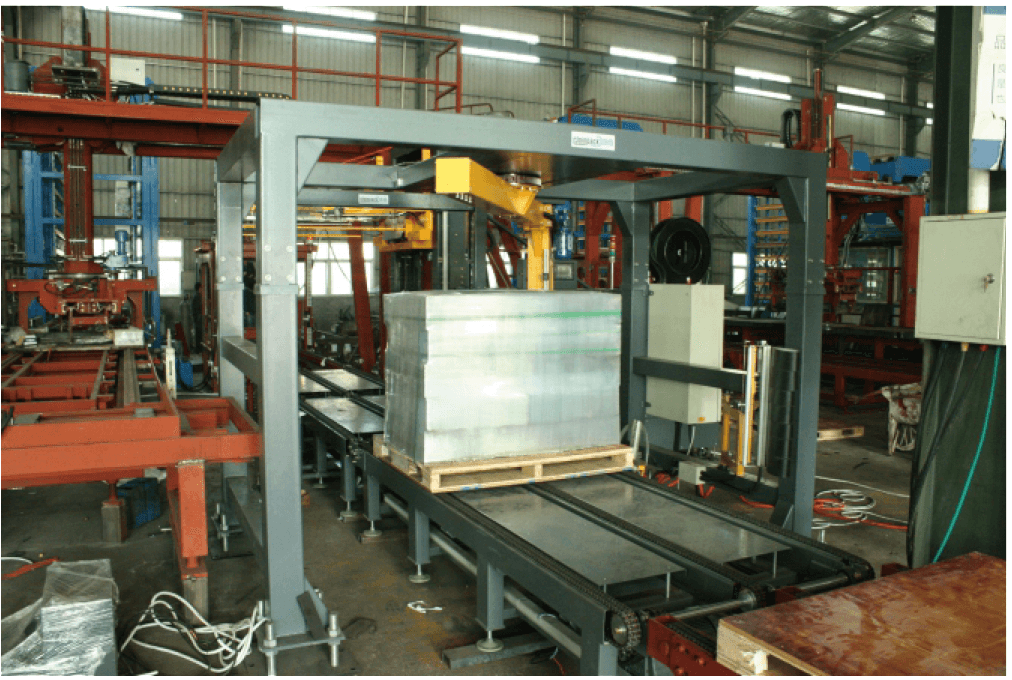

6. Système de cubage de blocs de type portique automatique

Le système de cubage collecte les blocs ou pavés de deux palettes à la fois et les empile en croix sur le convoyeur de sortie. Il est équipé de quatre bras de serrage recouverts de caoutchouc et d'un système hydraulique à mouvement horizontal à 360 degrés.

——Ligne de production entièrement automatique——

| Ligne de production de blocs de béton entièrement automatique : Articles | ||

| 1Station de dosage automatique | 2Mixeur obligatoire | 3Silo à ciment |

| 4Convoyeur à vis | 5Écailles de ciment | 6Convoyeur à bande |

| 7Système de transport de palettes | 8Machine à blocs de béton | 9Système de transport de blocs |

| 10Balayeuse de blocs | 11Ascenseur | 12Abaisseur |

| 13Tambour à palettes | 14Cubeuse automatique à portique | 15Système de voiture à doigts |

| 16Salle de contrôle centrale | 17Station hydraulique | 18Chargeuse sur pneus |

| 19chariot élévateur | 20Chambre de séchage | |

Machine d'emballage

Retournement de palette

Salle de séchage

Côté sec

—— Capacité de production——

★D'autres tailles de briques non mentionnées peuvent fournir des dessins pour se renseigner sur la capacité de production spécifique.

| Capacité de production | ||||||

| Hercule M | Panneaux de production : 1400*900 Zone de production : 1300*850 Hauteur de pierre : 40~500mm | |||||

| Produit | Taille (mm) | Mélange de visages | Pièces/cycle | Cycles/min | Production/8h | Production m³/8h |

| Brique standard | 240×115×53 | X | 60 | 4 | 115 200 | 169 |

| Bloc creux | 400*200*200 | X | 12 | 3,5 | 20 160 | 322 |

| Bloc creux | 390×190×190 | X | 12 | 3,5 | 20 160 | 284 |

| Brique creuse | 240×115×90 | X | 30 | 3,5 | 50 400 | 125 |

| Pavé | 225 × 112,5 × 60 | X | 30 | 4 | 57 600 | 87 |

| Pavé | 200*100*60 | X | 42 | 4 | 80 640 | 97 |

| Pavé | 200*100*60 | O | 42 | 3,5 | 70 560 | 85 |

| Hercules L | Panneaux de production : 1400*1100 Zone de production : 1300*1050 Hauteur de pierre : 40~500mm | |||||

| Produit | Taille (mm) | Mélange de visages | Pièces/cycle | Cycles/min | Production/8h | Production m³/8h |

| Brique standard | 240×115×53 | X | 80 | 4 | 153 600 | 225 |

| Bloc creux | 400*200*200 | X | 15 | 3,5 | 25 200 | 403 |

| Bloc creux | 390×190×190 | X | 15 | 4 | 14 400 | 203 |

| Brique creuse | 240×115×90 | X | 40 | 4 | 76 800 | 191 |

| Pavé | 225 × 112,5 × 60 | X | 40 | 4 | 76 800 | 116 |

| Pavé | 200*100*60 | X | 54 | 4 | 103 680 | 124 |

| Pavé | 200*100*60 | O | 54 | 3,5 | 90 720 | 109 |

| Hercules XL | Panneaux de production : 1400*1400 Zone de production : 1300*1350 Hauteur de la pierre : 40~500mm | |||||

| Produit | Taille (mm) | Mélange de visages | Pièces/cycle | Cycles/min | Production/8h | Production m³/8h |

| Brique standard | 240×115×53 | X | 115 | 4 | 220 800 | 323 |

| Bloc creux | 400*200*200 | X | 18 | 3,5 | 30 240 | 484 |

| Bloc creux | 390×190×190 | X | 18 | 4 | 34 560 | 487 |

| Brique creuse | 240×115×90 | X | 50 | 4 | 96 000 | 239 |

| Pavé | 225 × 112,5 × 60 | X | 50 | 4 | 96 000 | 146 |

| Pavé | 200*100*60 | X | 60 | 4 | 115 200 | 138 |

| Pavé | 200*100*60 | O | 60 | 3,5 | 100 800 | 121 |

+86-13599204288

+86-13599204288